Die Integration bestehender Anlagen, intelligente Wartungskonzepte bis hin zur Vernetzung kompletter Fabriken sichert Wettbewerbsfähigkeit und setzt Bausteine für die Zukunft. So steht die Automobilindustrie gerade vor mehreren Problemen: Die Notwendigkeit der Digitalisierung, der komplette Umbau von Fahrzeugflotten hin zu alternativen Antrieben und Lieferengpässe bei elektronischen Komponenten. Nicht nur die weltweite Coronapandemie, sondern auch die die strengeren Sicherheits- und Umweltvorschriften haben zu Engpässen bei den Automobilherstellern geführt. Darüber hinaus zwingen die Veränderungen im Kundenverhalten und die technologischen Entwicklungen die Akteure der Automobilindustrie dazu, die Landschaft der Automobilindustrie neu zu gestalten.

Bereits 2016 sprach Elon Musik (Geschäftsführer von Tesla) auf einer Aktionärsversammlung über die Bedeutung des Aufbaus eines Produktionssystems, um den Wechsel der Welt zu nachhaltiger Energie, schnellerer Fahrzeugproduktion und niedrigeren Kosten zu beschleunigen:

„Wir haben erkannt, dass das wahre Problem, die wahre Schwierigkeit und das größte Potenzial darin besteht, die Maschine zu bauen, die die Maschine herstellt. Mit anderen Worten, es geht um den Bau der Fabrik. Ich betrachte die Fabrik wirklich wie ein Produkt.“ Elon Musk, CEO von Tesla Motors.

Disruptive Transformation

Die digitale Transformation in der Automobilproduktion ist nicht neu. Tatsächlich war die Automobilindustrie eine der aggressivsten Branchen, die manuelle Arbeit durch Automatisierung ersetzt hat. Es gibt vier Schlüsseltrends, die die Automobilindustrie umwälzen: Konnektivität, Automatisierung, Carsharing und Elektrifizierung. Diese Trends werden sich direkt auf die Arbeitsweise und das Überleben der Automobilhersteller in einem hart umkämpften Markt auswirken und machen eine digitale Transformation erforderlich.

Mit der Digitalisierung verändern sich die Verbindungen in der gesamten Handelslandschaft. OEMs, Händler und Kunden definieren die Art und Weise, wie sie miteinander interagieren, dynamisch neu. Die wachsenden Ansprüche der Verbraucher an ein nahtloses Erlebnis über digitale und physische Berührungspunkte hinweg zwingen OEMs und Händler dazu, die Art und Weise zu überdenken, wie sie mit ihren Kunden vor, während und nach dem Kauf in Kontakt treten. Das bedeutet auch, den papierintensiven Einkaufsvorgang zu digitalisieren.

Daten in Bewegung, von der Fabrik zum Geschäft

Die kontinuierliche Datenerfassung und -analyse in der Fabrikhalle eröffnet neue Möglichkeiten für die vorausschauende Wartung von Fahrzeugdiagnosesystemen. Intelligente Komponenten und die weit verbreitete Konnektivität ermöglichen es dem Fahrzeug und einigen Komponenten, proaktiv zu signalisieren, wann sie gewartet oder ausgetauscht werden müssen, wodurch die Häufigkeit und Schwere von Rückrufaktionen drastisch reduziert wird.

Das Aufkommen preiswerter Sensoren hat die Kosten für die vorausschauende Wartung gesenkt und damit die nächste Generation von Wartungsarbeiten ermöglicht. Allmählich besteht die Wartung nicht mehr nur aus einer mechanischen Einstellung oder dem Austausch von Teilen, sondern auch aus einem Software-Upgrade, um die Leistung des gesamten Motors und der einzelnen mechanischen Systeme zu verbessern, was zur Wartung von Teilen und optimaler Leistung beiträgt.

Wenn all diese beweglichen Teile harmonisch zusammenarbeiten, ist es nicht schwer, die von der Industrie 4.0 gesammelten Daten über die Fabrikhalle hinaus in den elektronischen Handel zu übertragen. Die von digitalen Marktplattformen gesammelten Daten können Herstellern Aufschluss darüber geben, welche Produkte bevorzugt werden und welche Standorte am meisten nachgefragt werden – so kann die Fertigung ihre Abläufe an die Bedürfnisse anpassen und personalisierte Dienstleistungen schaffen.

Die Digitalisierung in der Fertigung kommt nicht nur den Herstellern zugute

Obwohl die führenden Technologien der Industrie 4.0 wie Industrierobotik, Industrial Internet of Things (IIoT), Cloud Computing und Machine-to-Machine (M2M)-Kommunikationstechnologien erst in jüngster Zeit ausgereift sind, haben der Wettbewerb und die breitere Akzeptanz die Kosten der Digitalisierung gesenkt. Das bedeutet, dass die Digitalisierung der Industrie 4.0 für eine breitere Gruppe von Anwendern zugänglicher wird und mehr Vorteile für mehr Menschen und Unternehmen bietet.

Studien des Capgemini Research Institute sagen voraus, dass bis Ende 2022 24 % der Werke von Automobilherstellern intelligente Fabriken sein werden, und 49 % der Automobilhersteller haben bereits mehr als 219 Millionen Euro in intelligente Fabriken investiert. Mit einer digitalen Technologiekomponente in allen Bereichen eines Automobilherstellers besteht die Herausforderung darin, sich schnell zu bewegen, Änderungen jetzt vorzunehmen und das Kundenerlebnis selbst in die Hand zu nehmen, bevor technologische Disruptoren es ihnen wegnehmen.

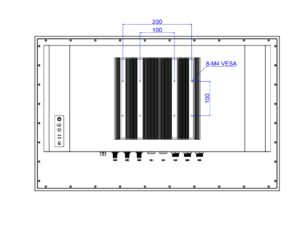

WEROCK bietet Hardware um den anstehenden Digitalisierungsprojekten zu begegnen, von sparsamen Clients für Cloud-Anwendungen bis hin zu leistungsstarken Edge Computing Lösungen für die Produktion, Logistik, Wartungs- und Konfigurationsarbeiten. WEROCK’s widerstandsfähiges Design von robusten Tablets, Notebooks und Handheld PDAs hält den rauen industriellen Bedingungen stand. Extreme Temperaturen, Stöße, Stürze und Vibrationen sind für diese Geräte, die den Militärstandards entsprechen, kein Problem.